Долой потери, или Новая парадигма нормирования

Различные методы измерения времени могут использоваться для разработки нормативов и норм труда (нормирования), а также в целях выявления видов потерь для их устранения в последующем. Основное назначение данной статьи – показать, как применение методов измерения времени на практике позволяет отыскать резервы повышения производительности труда и усовершенствовать рабочий процесс. И здесь важно, чтобы участники процесса самостоятельно научились видеть потери и предлагали способы их устранения.

Напомним, нормирование труда – это установление меры затрат труда на изготовление единицы изделия или выполнение заданного объема работы в определенных организационно-технических условиях.

Исторически в России нормирование труда и нормировщик ассоциировались с человеком из старого советского анекдота. «В Англии проходили международные соревнования по выжиманию сока из лимона. На помост выходили могучие мужики. Жали из плода сок в специальную емкость: кто больше выдавит. Вот определился рекордсмен. Готов лавровый венок. Судьи просто для проформы обращаются к зрителям: «Есть еще желающие попробовать свои силы?» «Есть!» – раздается хиленький голосок. Выходит невзрачный человечек, берет в рученьки выжатый лимончик и…выжимает из него сока больше, чем только что выжал могучий чемпион. Все поражены: «Кто вы, сэр?» Человечек скромненько: «Я не сэр – я нормировщик из СССР».

Нормирование труда, в основном, выполняло роль регулятора взаимоотношений администрации и рабочих – регулятора в лице нормировщиков за справедливую оценку труда, не способствуя при этом повышению производительности и эффективности труда. В то же время такая практика не отражала реального положения дел, так как в начале месяца, как правило, имелись простои, а в конце месяца производство показывало чудеса производительности.

В современных условиях, когда время в вопросах повышения производительности труда и организации производства, становится важным фактором, измерение времени труда приобретает особое значение, существенно расширяя свои функции.

Так, нормирование труда в современных условиях призвано:

1. Устанавливать разумное время для выполнения работы со стандартной производительностью. Стандартная производительность определяется Международным Трудовым Комитетом как «уровень производительности, достигаемый квалифицированными рабочими естественным путем, без перенапряжения, его среднее значение за смену или рабочий день, при условии, что они знакомы со специальной методикой и придерживаются ее и при условии, что они достаточно мотивированы для выполнения своей работы».

2. Определять наилучшие методы и компоновки рабочих мест для выполнения конкретных задач.Перед созданием рабочего места анализируется набор предполагаемых компоновок, позволяющих выполнять работу наилучшим образом, и затем определяется сравнительное время, требуемое для каждого метода.

3. Способствовать настройке потоков работы. Знание времени, необходимого для выполнения каждого процесса в создании продукта или услуги, помогает определить правильное число работников для каждого процесса и более удобно разделить процессы между рабочими площадками для обеспечения непрерывного потока вдоль производственной линии или цепочки сервисного снабжения.

4. Обеспечивать Объективную возможность оценки работы. Нормирование труда помогает оценивать работу, определяя количество рабочих минут для осуществления каждого процесса и, следовательно, для изготовления продукта в целом.

5. Служить фундаментом для разработки стандартных рабочих процедур и инструкций. При нормировании описываются все действия, необходимые для выполнения задания. При соединении заданий образуется фундамент для более высокого уровня описания работы, который используется в рабочих инструкциях и стандартных рабочих процедурах.

Хронометраж на страже рациональности

Именно с точки зрения определения наилучших методов и компоновки рабочих мест для выполнения конкретных задач, мы и рассмотрим процесс нормирования.

Работая на предприятиях, я обратил внимание на то, что при осуществлении нормирования традиционно используется фотография рабочего дня. Так, просматривая протоколы наблюдений на одном из предприятий, был выявлен интересный факт.

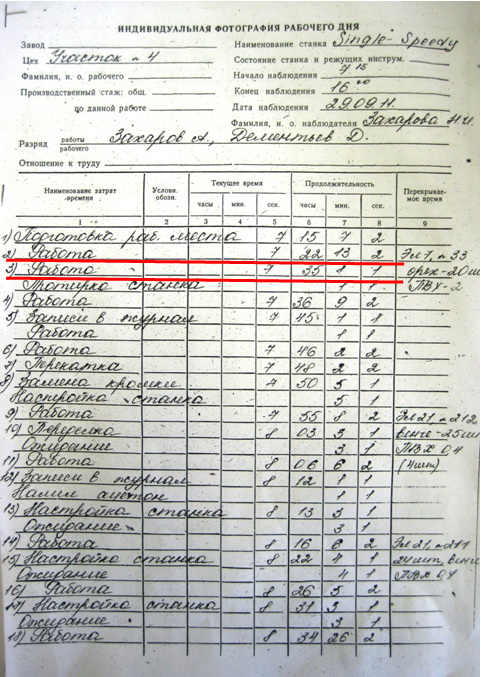

После проведении наблюдения нормировщик проводит анализ и отмечает укрупненные виды работ, обозначая выполнение операций словом РАБОТА (фото 1).

Фото 1. Индивидуальная фотография рабочего дня.

В итоговом протоколе РАБОТА определяется как ОПЕРАТИВНОЕ ВРЕМЯ и составляет 597 мин., или 62% от общего фонда рабочего времени (фото 2).

Фото 2. Сводка фактических балансов и проектирование нормального баланса использования рабочего времени.

Рассматривая данный пример, мы не будем анализировать все потери, «заглянем» только в ОПЕРАТИВНОЕ ВРЕМЯ.

Здесь важно ввести в классификацию операций понятие «добавляющие ценность» и «не добавляющие ценность». Такая классификация позволяет получить достоверную картину, с точки зрения истинной ценности операции и разработать мероприятия по улучшению работы.

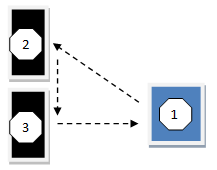

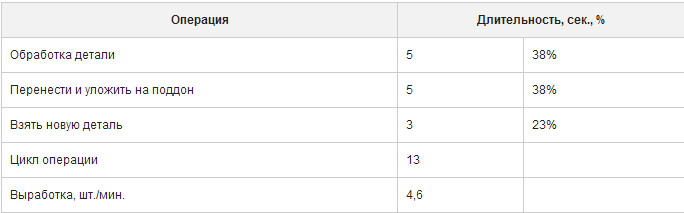

Итак, дополнительно проведенный хронометраж показал следующую картину. Рабочий обрабатывает деталь на станке (1), затем переходит и кладет ее на поддон (2), берет новую деталь (3) и переходит к обработке (рис. 1). Результаты затрат времени представлены в табл.1.

Рисунок 1. Схема организации рабочего места.

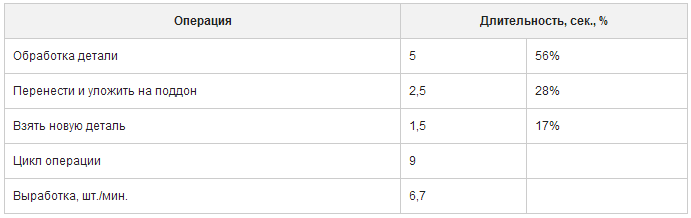

Таблица 1. Хронометраж операции в соответствие с рис.1.

В результате детального анализа РАБОТЫ, или ОПЕРАТИВНОГО ВРЕМЕНИ, мы видим, что лишь обработка детали добавляет ценность продукту, что составляет 38% от оперативного времени.

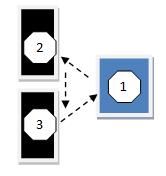

На основании анализа организации рабочего места, было предложено новое рациональное расположение поддонов (рис. 2). Результаты хронометража после перестановки оборудования представлены в табл. 2.

Рисунок 2. Схема организации рабочего места после реорганизации.

Таблица 2. Хронометраж операции в соответствие с рис. 2

В результате несложных организационных изменений увеличение выработки составило 45,6%.

Другой пример отражает важность рациональной компоновки размещения материалов и комплектующих в рабочей зоне.

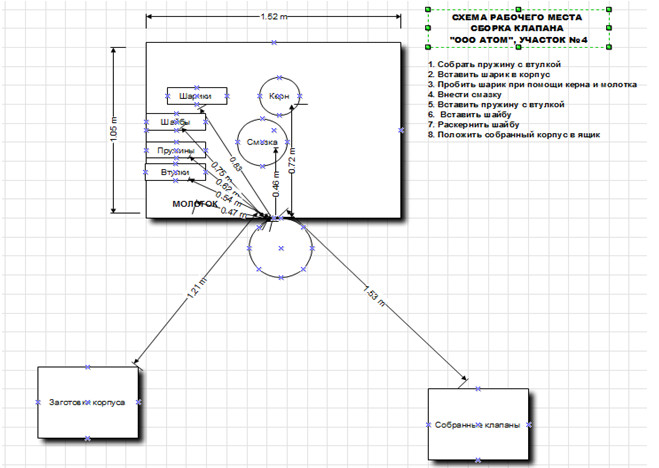

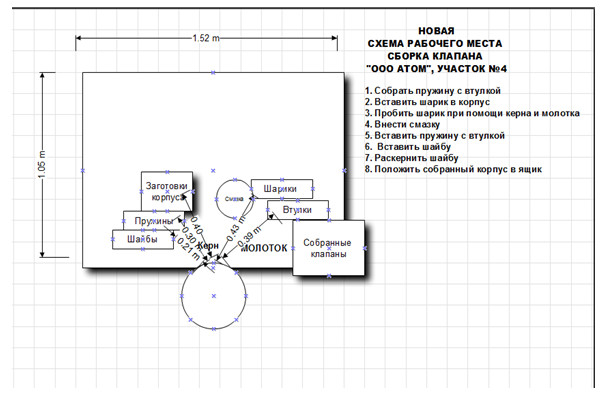

Так, не некоем предприятии происходит сборка клапанов. Компоновка рабочего места представлена на рис 3.

Рисунок 3. Схема рабочего места сборки клапана.

При организации работы в соответствие с данной схемой, время выполнения операции составило 33,7 секунды.

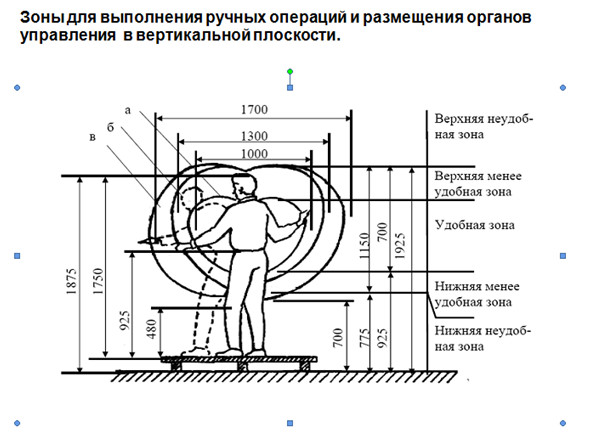

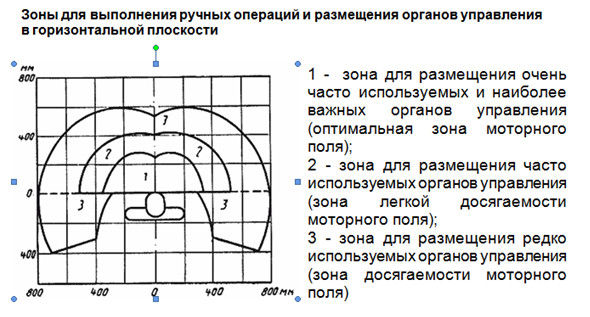

После исследования зон для выполнения ручных операций и пр. (рис. 4 и 5) и устранения не добавляющих ценности работе операций, была составлена другая схема рабочего места (рис. 6).

Рисунок 4. Зоны для выполнения ручных операций и размещения органов управления в вертикальной плоскости.

Рисунок 5. Зоны для выполнения ручных операций и размещения органов управления в горизонтальной плоскости.

Рисунок 6. Новая схема рабочего места сборки клапана.

Время выполнения сборочной операции при новой компоновке составило 18,2 секунды, т.е. повышение производительности труда составило 85%.

Таким образом, мы видим, что профессиональное применение на практике методов измерения времени и продуманный подход к компоновке рабочих мест позволяют устранить потери времени и получить резкое повышение производительности труда без значительных финансовых затрат. При этом не требуется существенная реорганизация производственного процесса, длительное переобучение сотрудников и дорогостоящее переоборудование рабочего места. Даже небольшие положительные изменения способны дать ощутимый экономический эффект. Так, например, если в результате исследований обнаружится, что всего лишь 20% оперативного времени добавляет ценность продукту, то увеличение этого параметра до 30% позволит добиться 50% увеличения производительности труда.

Кстати, приведенное значение (20%) соответствует статистическому закону Паретто (80% продукта производится за 20% времени) и демонстрирует практически неисчерпаемые резервы оптимизации производства. Недаром девизом всего делового мира стало краткое и емкое изречение: «Время – деньги»!